μ-X360J殘留應力分析儀(RT)

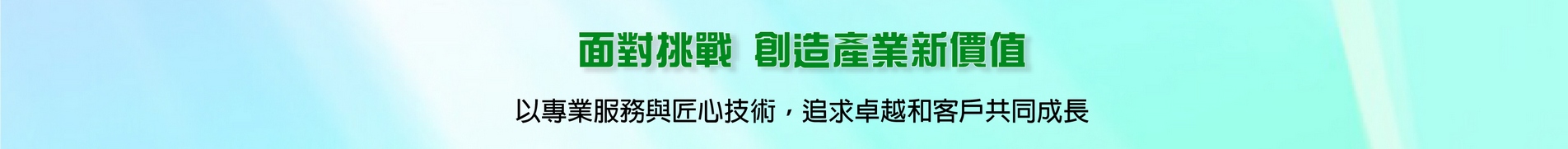

實驗室配置

現地配置

μ-X360J的主要特點:

① 簡易設置

我們在感測器單元的側面配備了觸控式大型液晶顯示器,這使得使用者可以在檢測裝置的姿勢和樣品位置調整時,同時觀察到內置陀螺儀的角度和攝像頭影像,使得調整變得更加輕鬆。

此外,我們將檢測器的尺寸放大,將樣品與感測器單元距離增加了約20mm,減少了與測量對象的物理干擾,使得即使是複雜形狀的樣品也能輕鬆設定。

② 提高測量速度

以往產品(μ-X360n)的測量時間約為90秒,(μ-X360s)約為60秒,而(μ-X360J)更進一步縮短了測量時間,實現了約40秒的測量時間(對於Ferrite而言)。

這使得測量工作更加高效率,進一步縮短了解決問題所需的時間。

③ X射線管球的更換 ( tube type: Cr / Mn / V / Cu / Co )

使用者欲更換管球在以往的產品中,如果需要在裝置安裝後添加X射線管球,則需要將整個裝置寄回日本原廠Pulstec的工廠,但現在的(μ-X360J),即使是額外購買,客戶也可以自行更換管球,而無需再寄回裝置。

此外,我們進一步簡化了更換過程,使得任何人都可以輕鬆進行更換。

④ 照射口徑(Collimator)更換

在以往的產品中,欲更改照射口徑(Collimator)時,需要使用專用更換套件來更換照射器,但現在的新設計,使得(μ-X360J)可以輕鬆拆卸照射器部件,而無需再使用專用的更換套件。

用途:

- 塑性加工 (ex. 壓延、沖壓、模具)

- 熱處理 (ex. 淬火、回火、退火、深冷處理等)

- 表面改質 (ex. 珠擊、噴砂、雷射珠擊、超音波衝擊)

- 金屬加工 (ex. 溶接、切削、研磨)

- 機械設備或基礎建設之維護 (ex. 應力腐蝕破損、使用壽命)

產品規格(與以往產品比較)

|

項 目 |

μ-X360J |

以往產品 μ-X360s |

|

Collimator徑 |

Φ1.0 mm (照射面Φ2.0 mm) |

同左 |

|

檢測距離(Ferrite) |

70 mm |

51 mm |

|

X線管球電壓/電流 |

30kV / 1.6mA |

30kV / 1.5mA |

|

X線管球種類 |

相容於Cr/Mn/V/Cu/Co管球,可自行更換 |

同左 |

|

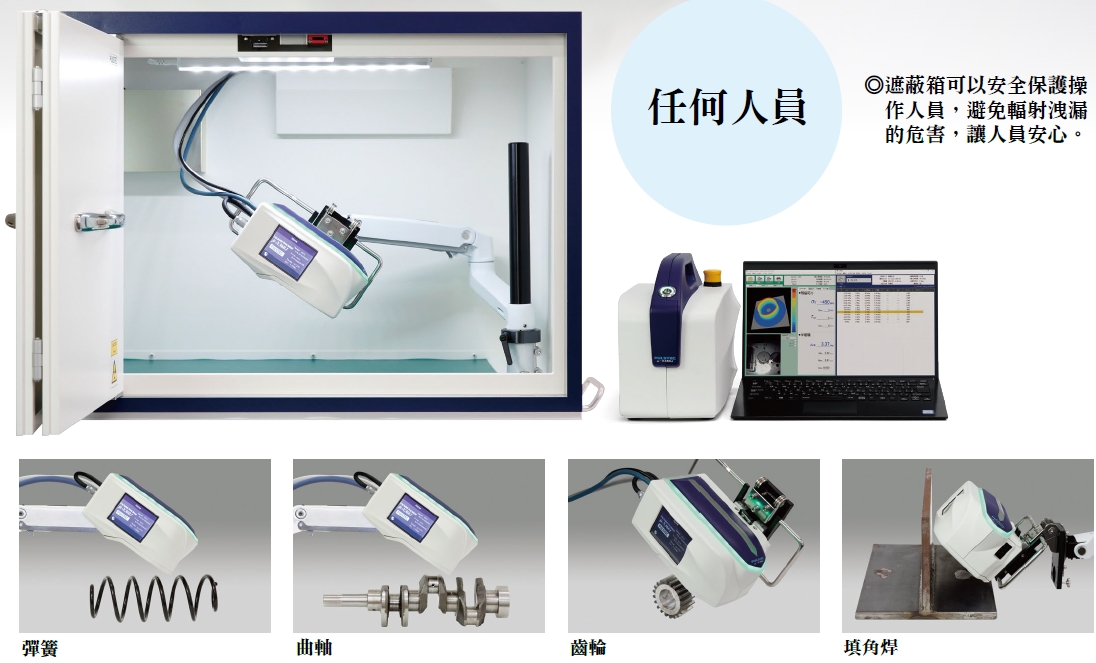

檢測方法 |

單一入射法(cosα法) |

同左 |

|

檢測項目 |

殘留應力 半高寬 殘留沃斯田鐵 |

同左 |

|

檢測對象物 |

鐵、鋁、鎳、銅、鈦、陶瓷 等 |

同左 |

|

重 量 |

Sensor部: 約3.0 kg 電源部: 約5.1 kg |

Sensor部: 約2.4 kg 電源部: 約6.2 kg |

|

外型尺寸(mm) Sensor部 電源部 |

W142 x H115 x D216 W169 x H234 x D295 |

W114 x H107 x D213 W159 x H235 x D289 |

|

CE標誌認證 |

標準對應 |

同左 |

|

檢測時間 |

約 40秒/點 |

約 60秒/點 |

原理:

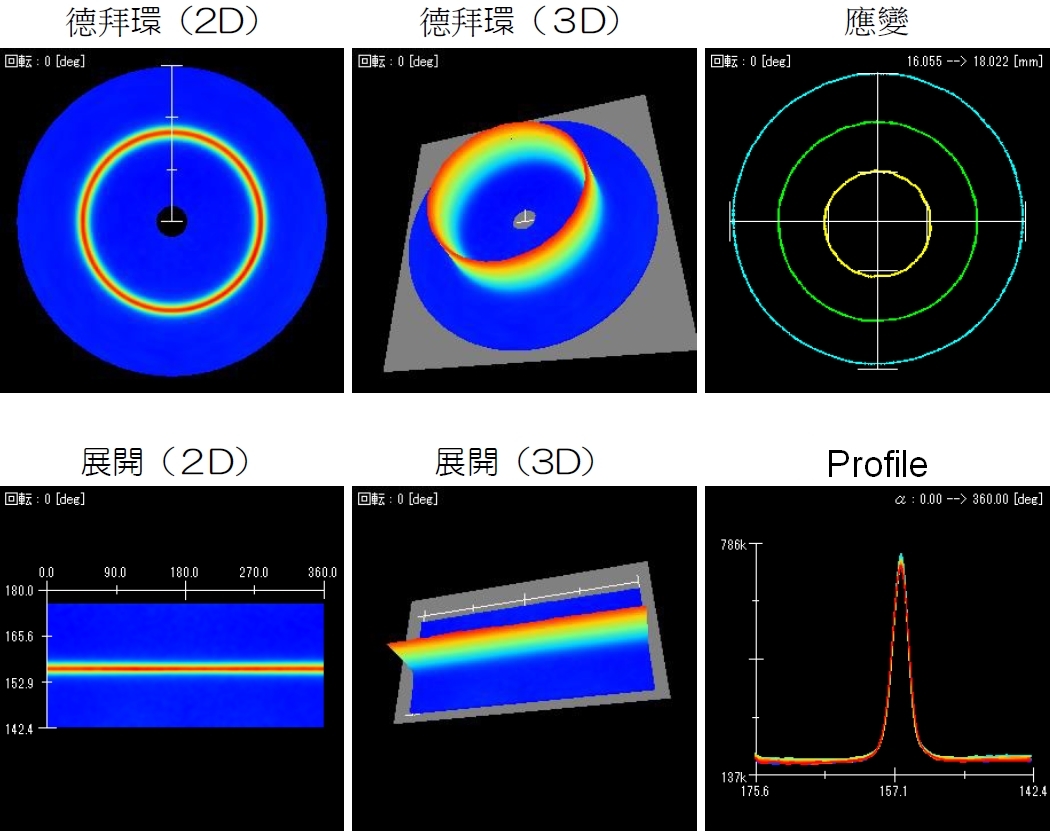

取得X射線360度全周回折環(德拜環)資訊,比對計算被測工件與基準無應力試片的差,計算求得被測工件之殘留應力值。

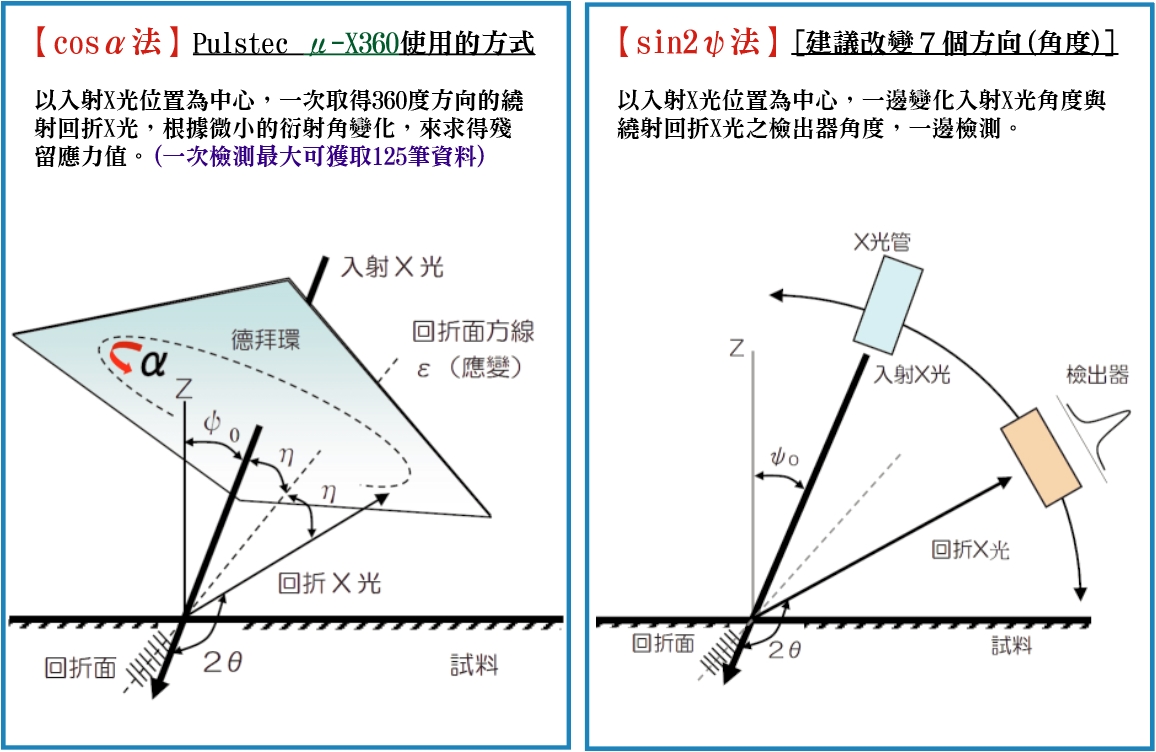

Bragg's Law (布拉格定律)

•入射之X射線波長不變,力的作用下,導致原子間距d和繞射夾角θ變化

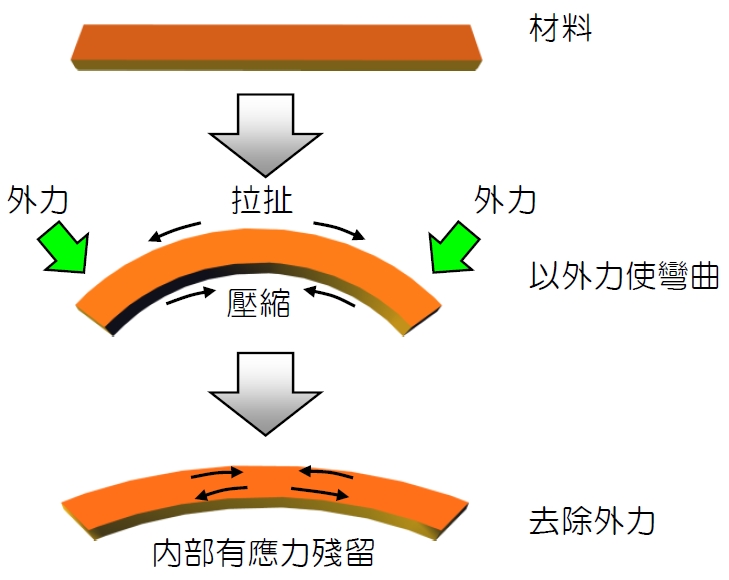

何謂殘留應力:

鐵(ferrite)等等之金屬製品,根據其被使用的工業產品(航空機、汽車、鐵路、橋墩、大廈、建築物、各種部品等)之不同,需要擁有各種特性(硬度、彈性等)之材料。

那些材料會依據焊接、熱處理等,受熱變形、材質變化(淬火等之熱處理、滲碳、氮化等之表面處理)、機械性加工(拔取、擠出、壓延、矯直、切削、磨削、噴砂、珠擊)等,來製造各式各樣特性之金屬加工材料。

金屬加工材料,會有在製造過程中,被施加的外力、或是金屬本身保有的熱以外的應力(Stress)。

這些都稱為殘留應力(Residual stress)。

假設有一個沒有外部壓力的鐵棒。

在此鐵棒之兩端施加外部壓力,鐵棒彎曲時,鐵棒之上部表面會因為拉扯而變形,下部表面則會壓縮變形。

即使除去鐵棒兩端之外部壓力,也無法使其恢復原狀時,鐵棒內部引起了塑性變形,成為有應力殘留下來的狀態。

此即稱作殘留應力(Residual stress)。

X 光殘留應力檢測,是利用晶格面之間隔變化

沒有殘留應力的多結晶體金屬材料之各結晶粒,是由原子與原子之間,規則地、正確地配列的晶格所構成。

其晶粒上若有應力(外壓)作用,會因應力方向及晶格面角度之不同,晶格面之間隔會產生變寬或縮小之變化。

X光殘留應力檢測,即是在測量此晶格面間隔變化以求得殘留應力數值。

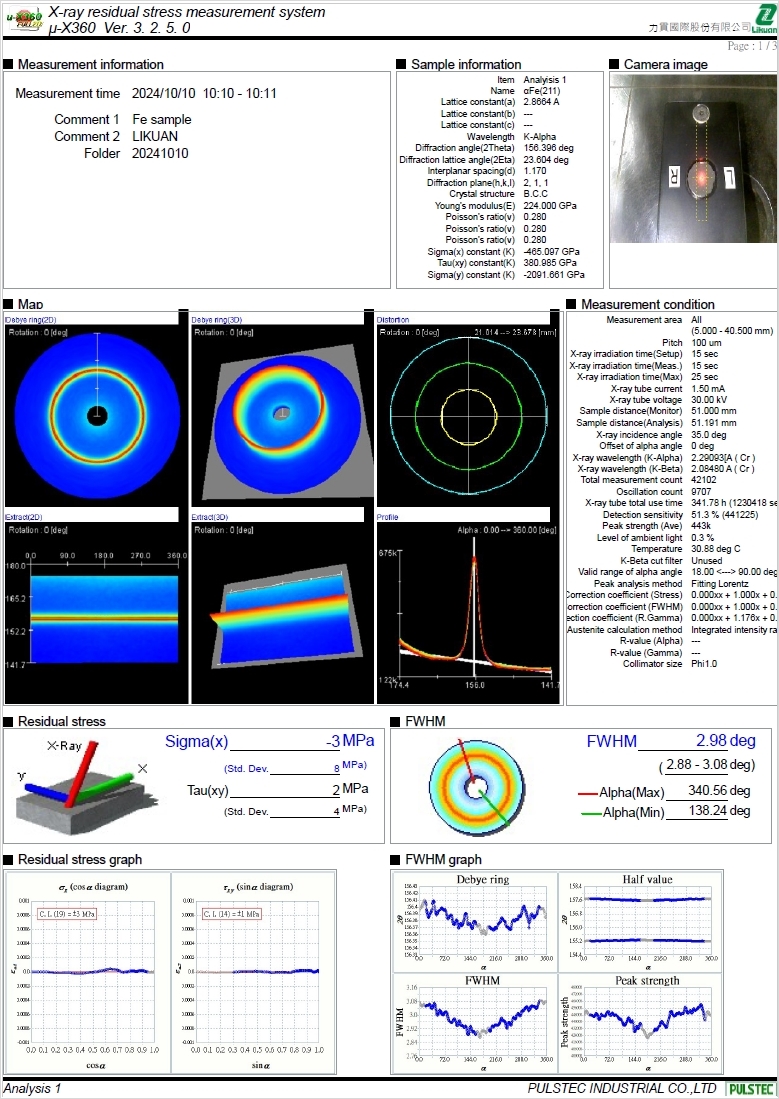

檢測報告輸出樣式:

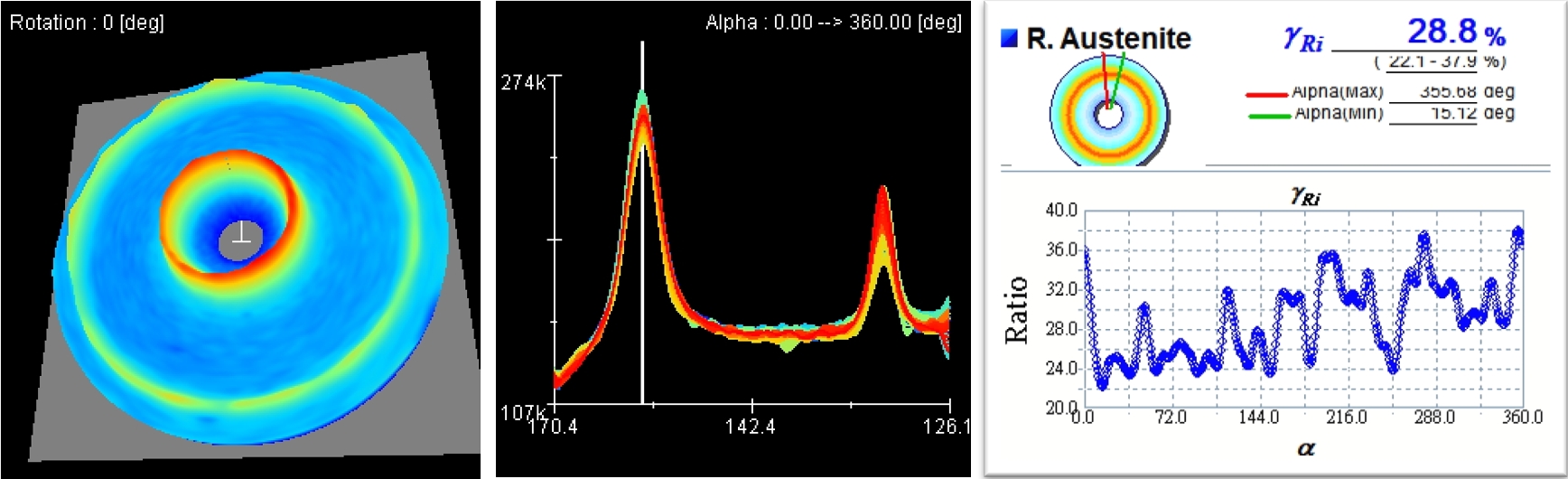

殘留沃斯田鐵檢測(*選配)

•鋼材焠火過程中,沒有完全變成麻田散鐵,會有未相變的沃斯田鐵殘留,以比率的方式顯示

※ μ-X360J屬於登記類非醫用可發生游離輻射設備,操作人員需要取得由主管機關認可之輻射防護訓練業務者所舉辦輻射防護訓練課程(18小時以上)